Servicios

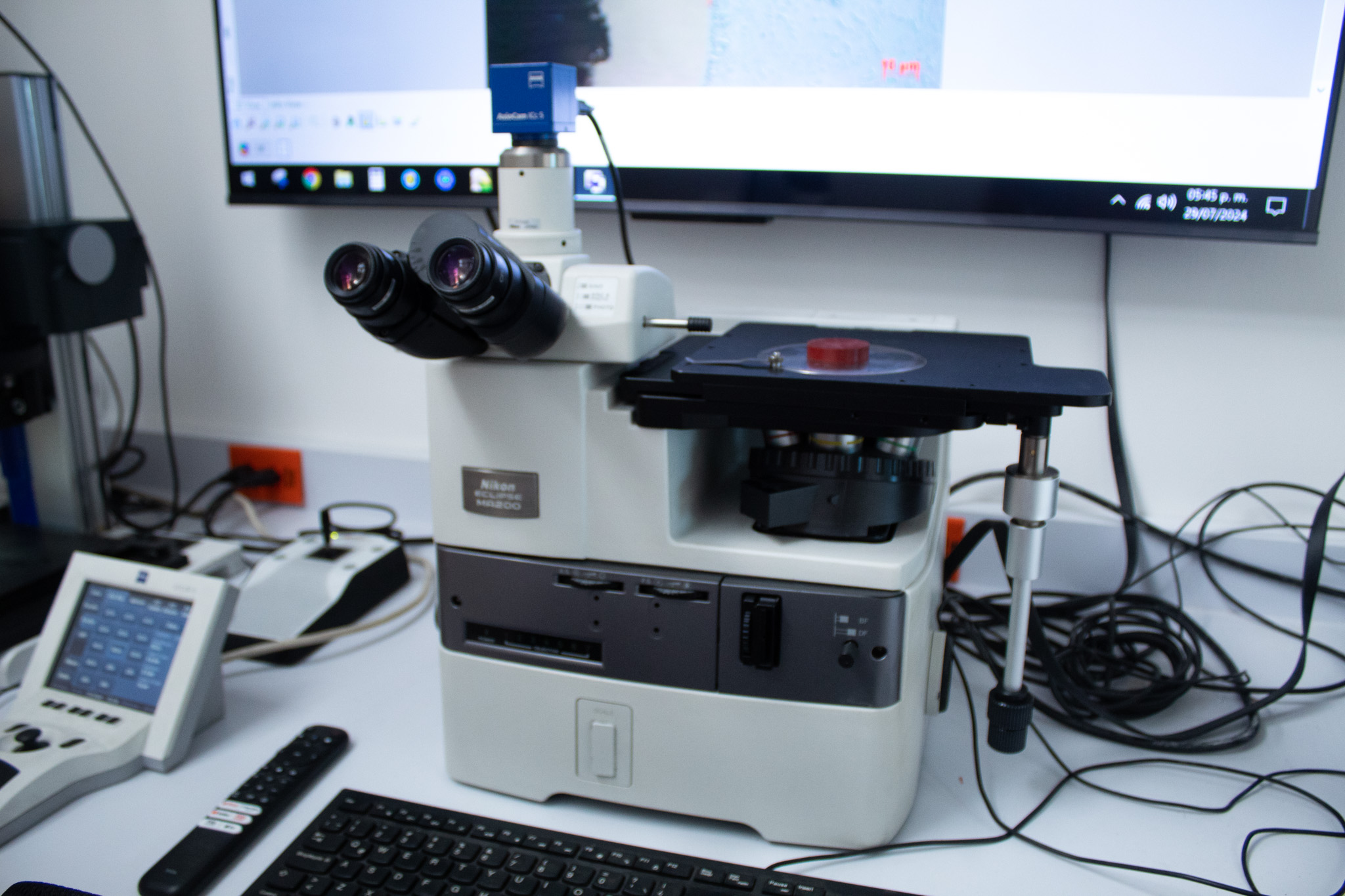

Determinación de tamaño de grano

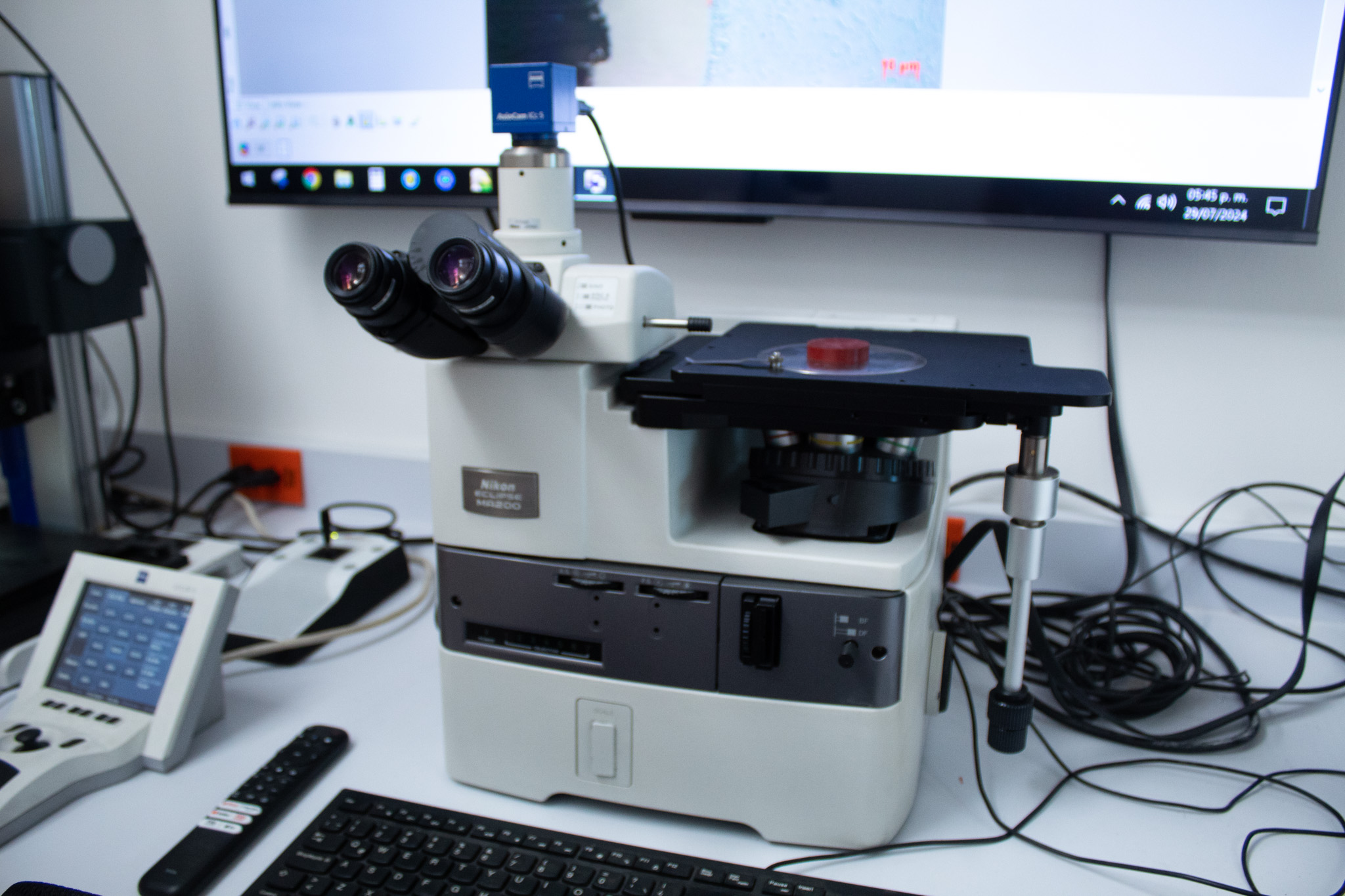

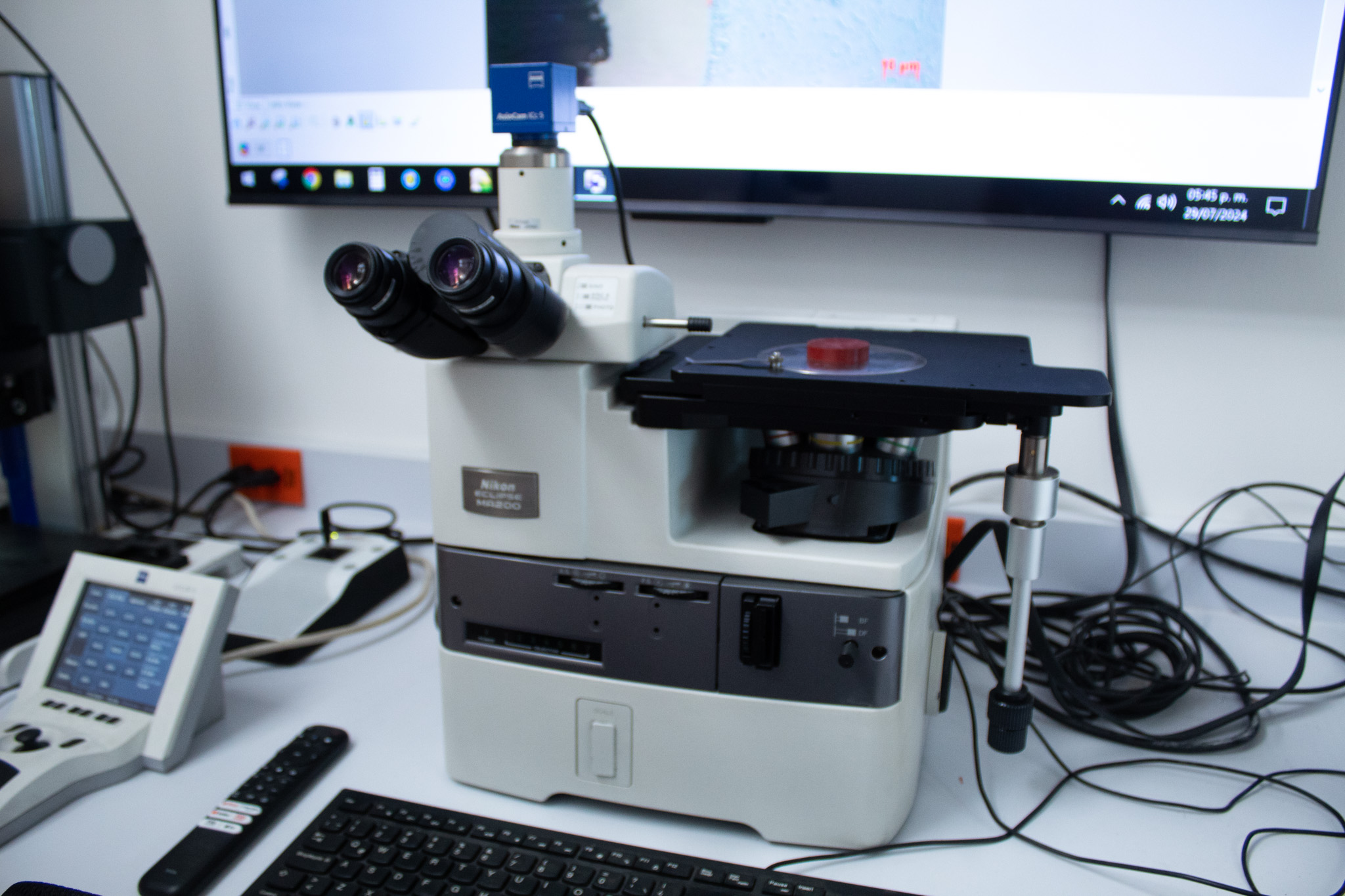

La determinación del tamaño de grano es un proceso fundamental en la metalurgia y en la ciencia de materiales, ya que el tamaño de grano puede influir significativamente en las propiedades mecánicas y físicas de un material. A continuación, se describen algunos métodos comunes para determinar el tamaño de grano en los materiales:

La norma ASTM E112 es un estándar ampliamente utilizado para la determinación del tamaño de grano en materiales metálicos. Establecido por la ASTM International, esta norma proporciona varios métodos para evaluar el tamaño de grano, tanto cualitativos como cuantitativos. A continuación, se detalla la norma ASTM E112 y sus métodos principales:

La norma ASTM E112 es un estándar ampliamente utilizado para la determinación del tamaño de grano en materiales metálicos. Establecido por la ASTM International, esta norma proporciona varios métodos para evaluar el tamaño de grano, tanto cualitativos como cuantitativos. A continuación, se detalla la norma ASTM E112 y sus métodos principales:

- Métodos Principales de la Norma ASTM E112:

- Método de la Comparación de cartas patrón: Este método se basa en comparar la microestructura del material con réplicas fotográficas estándar de tamaño de grano. Las réplicas son una serie de imágenes con tamaños de grano conocidos que abarcan una amplia gama de tamaños. Se selecciona la imagen que más se asemeje a la microestructura del material bajo análisis, asignándole un número de tamaño de grano correspondiente a la imagen estándar.

- Método de Interceptos Lineales: Se utilizan líneas de longitud conocida superpuestas a una micrografía del material. Las líneas pueden ser horizontales, verticales o en cualquier ángulo. Se cuentan las intersecciones de los límites de grano con las líneas y se calcula el tamaño de grano promedio.

- Método del Área de los Granos: Consiste en medir el área de varios granos en una micrografía y calcular el tamaño de grano promedio.

Determinación de capa total y efectiva

La determinación de la capa total y efectiva en materiales tratados superficialmente, como los aceros cementados o nitrurados, es crucial para evaluar la profundidad y calidad del tratamiento superficial.

En SINSE contamos con el equipo y la amplia experiencia para llevar acabo este tipo de prueba.

- Definiciones

- Capa Total: Se refiere a la profundidad total hasta donde el tratamiento superficial (como la cementación, nitruración, carbonitruración, etc.) ha afectado el material.

- Capa Efectiva: Es la profundidad a la cual el tratamiento superficial ha logrado una dureza específica o ha alcanzado una concentración determinada de un elemento (como carbono o nitrógeno) que proporciona las propiedades mecánicas deseadas.

- Métodos de Determinación

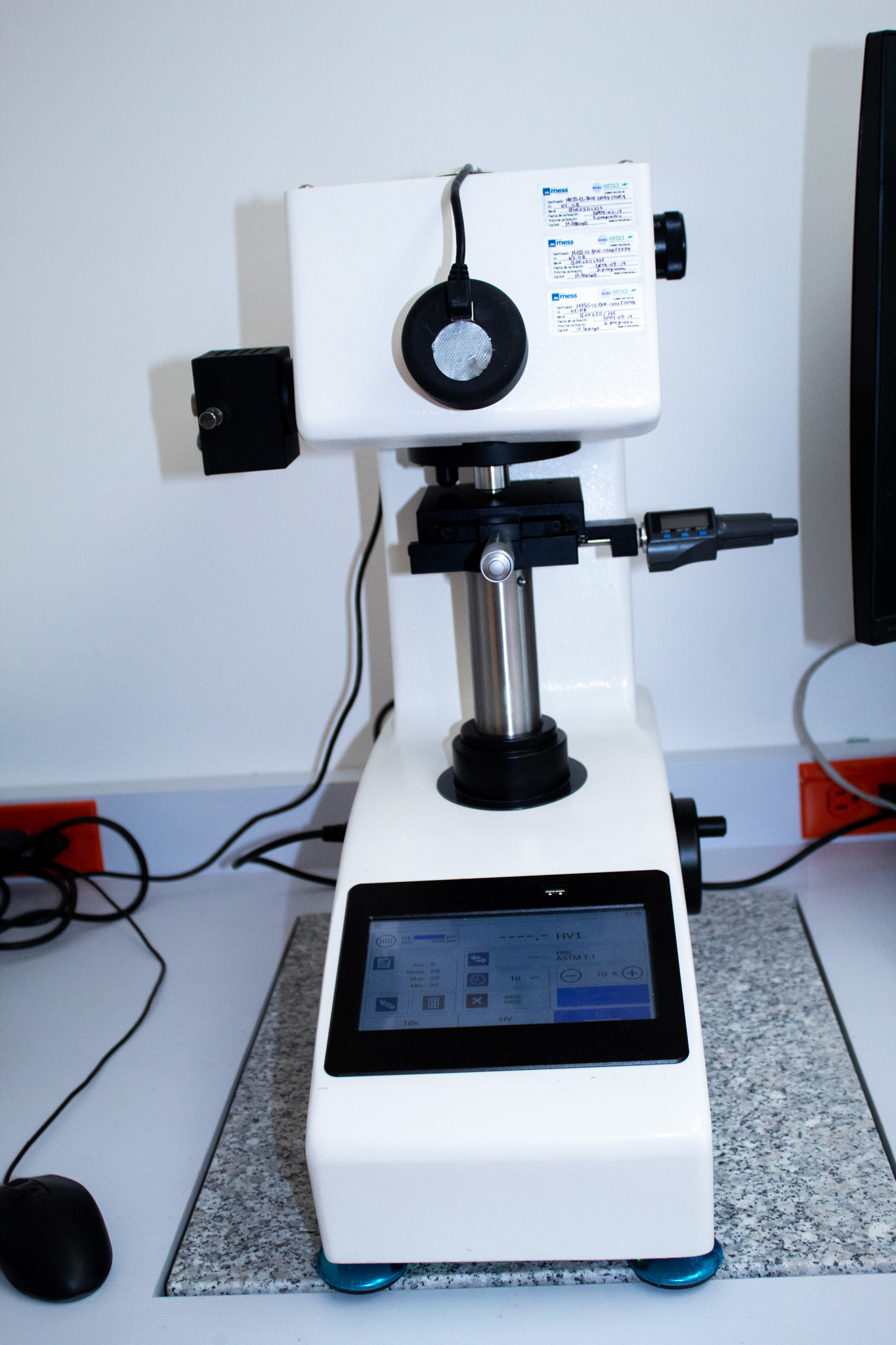

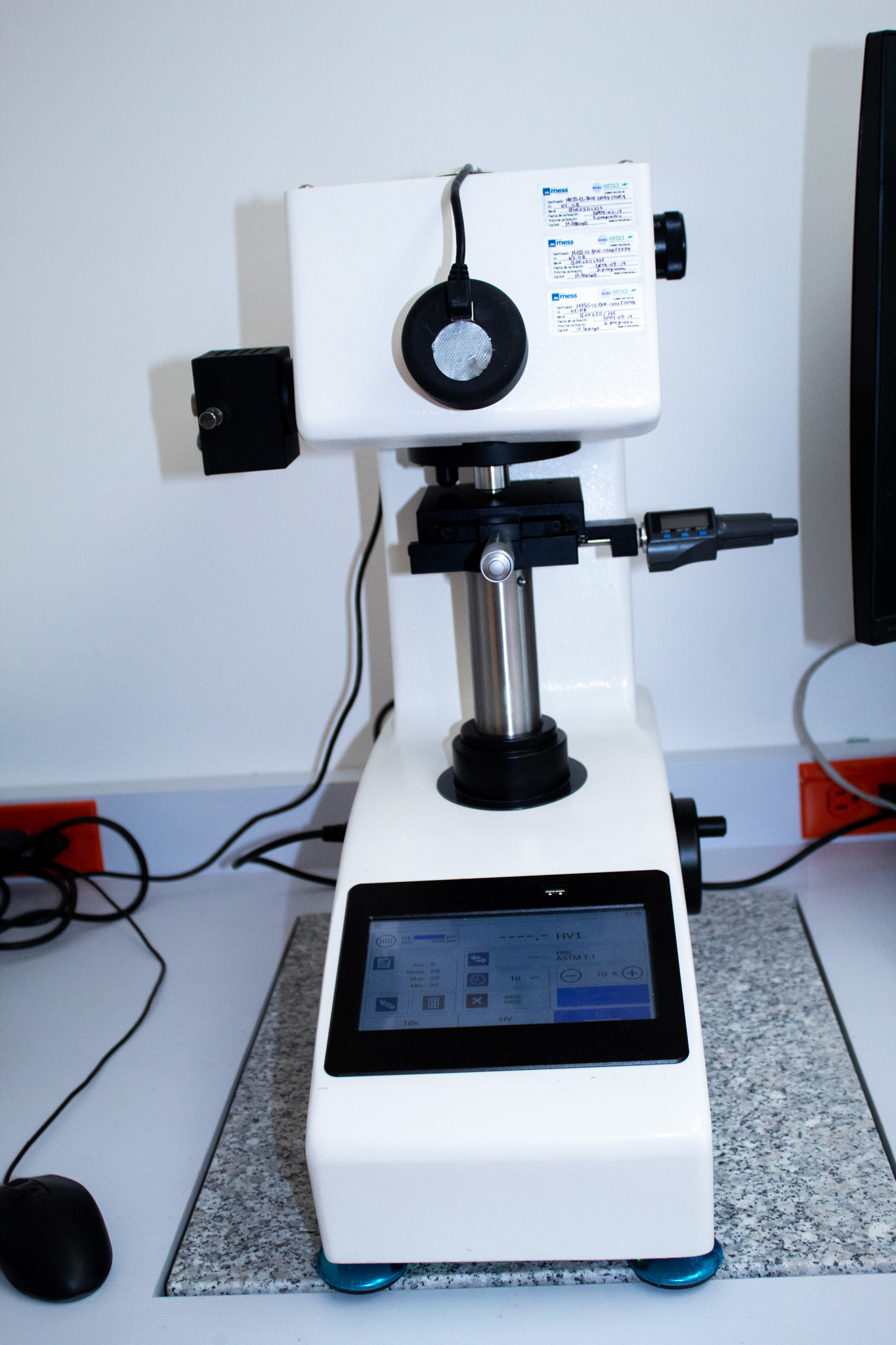

- Medición por Microdureza: La Microdureza se mide a diferentes profundidades desde la superficie del material usando un Microdurometro (como Vickers o Knoop). Se traza un perfil de dureza en función de la profundidad y se determina la capa efectiva como la profundidad a la que la dureza desciende a un valor específico (por ejemplo, 50 HRC o 550 HV).

- Análisis Metalográfico: Se realiza un ataque químico de la sección transversal de la muestra para revelar la microestructura. La capa total se puede observar directamente como la zona afectada por el tratamiento superficial, que generalmente muestra una diferencia en la microestructura comparada con el núcleo. La capa efectiva se puede inferir correlacionando con perfiles de dureza o mediante técnicas adicionales como el microanálisis por rayos X (EDX) para detectar cambios en la composición química.

En SINSE contamos con el equipo y la amplia experiencia para llevar acabo este tipo de prueba.

Determinación de Microdureza

La determinación de Microdureza es una técnica esencial para evaluar la dureza superficial de materiales a microescala, especialmente en estudios de tratamientos térmicos y recubrimientos. Este método se usa para medir la dureza en áreas muy pequeñas, lo cual es crucial para la caracterización de capas superficiales endurecidas, tratamientos de cementación, nitruración, entre otros. La norma ASTM E384 proporciona directrices para la medición de Microdureza usando los métodos Vickers y Knoop.

En SINSE tenemos la capacidad de realizar Microdureza en la escala Vickers con cargas desde 25g hasta 1000g.

En SINSE tenemos la capacidad de realizar Microdureza en la escala Vickers con cargas desde 25g hasta 1000g.

Determinación de Inclusiones no metálicas

Las inclusiones no metálicas son partículas que se encuentran en los materiales metálicos, especialmente en los aceros y aleaciones, y que no forman parte de la matriz metálica principal. Estas inclusiones pueden tener un impacto significativo en las propiedades mecánicas y la calidad del material. Es esencial identificar, caracterizar y cuantificar las inclusiones no metálicas para controlar y mejorar los procesos de producción de materiales.

La norma bajo la cual las inclusiones son evaluadas es la ASTM E45 - Métodos estándar de prueba para determinar la inclusión en los aceros. Esta proporciona métodos para la detección, identificación y cuantificación de inclusiones en aceros mediante microscopía óptica.

En SINSE contamos con el equipo y la amplia experiencia para llevar a cabo este tipo de prueba.

La norma bajo la cual las inclusiones son evaluadas es la ASTM E45 - Métodos estándar de prueba para determinar la inclusión en los aceros. Esta proporciona métodos para la detección, identificación y cuantificación de inclusiones en aceros mediante microscopía óptica.

En SINSE contamos con el equipo y la amplia experiencia para llevar a cabo este tipo de prueba.

Medición de espesor de recubrimiento

La medición del espesor de recubrimientos es esencial para asegurar la calidad y durabilidad de los productos recubiertos. Existen varios métodos para medir el espesor de los recubrimientos, y la elección del método depende del tipo de recubrimiento, el sustrato y la precisión requerida.

La norma ASTM que cubre la medición del espesor de recubrimientos por métodos microscópicos es la ASTM B487. Esta norma describe un método estándar para medir el espesor de recubrimientos metálicos y no metálicos por medio de una sección transversal utilizando microscopía óptica.

En SINSE contamos con el equipo y la amplia experiencia para llevar a cabo este tipo de prueba.

La norma ASTM que cubre la medición del espesor de recubrimientos por métodos microscópicos es la ASTM B487. Esta norma describe un método estándar para medir el espesor de recubrimientos metálicos y no metálicos por medio de una sección transversal utilizando microscopía óptica.

En SINSE contamos con el equipo y la amplia experiencia para llevar a cabo este tipo de prueba.

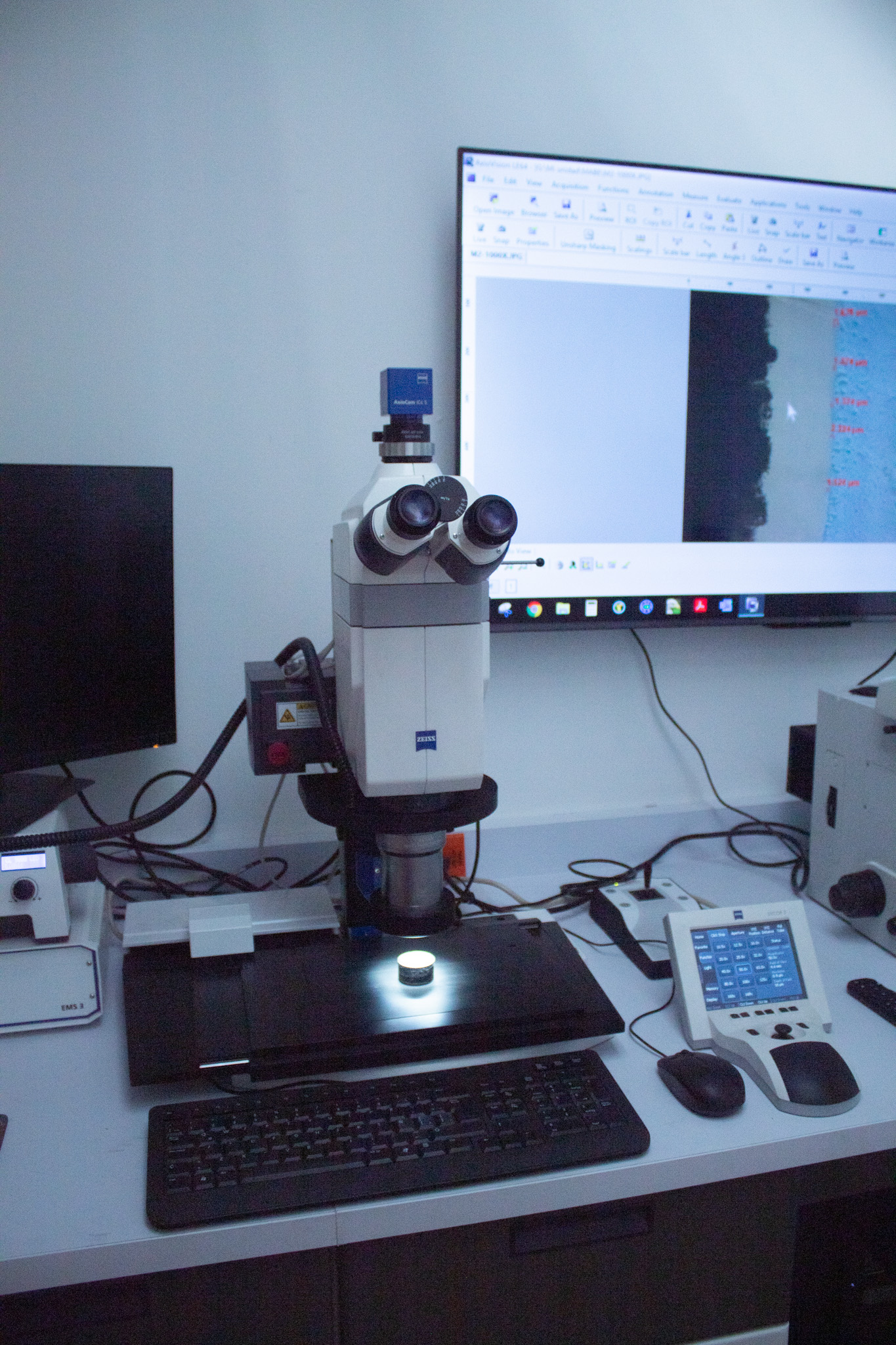

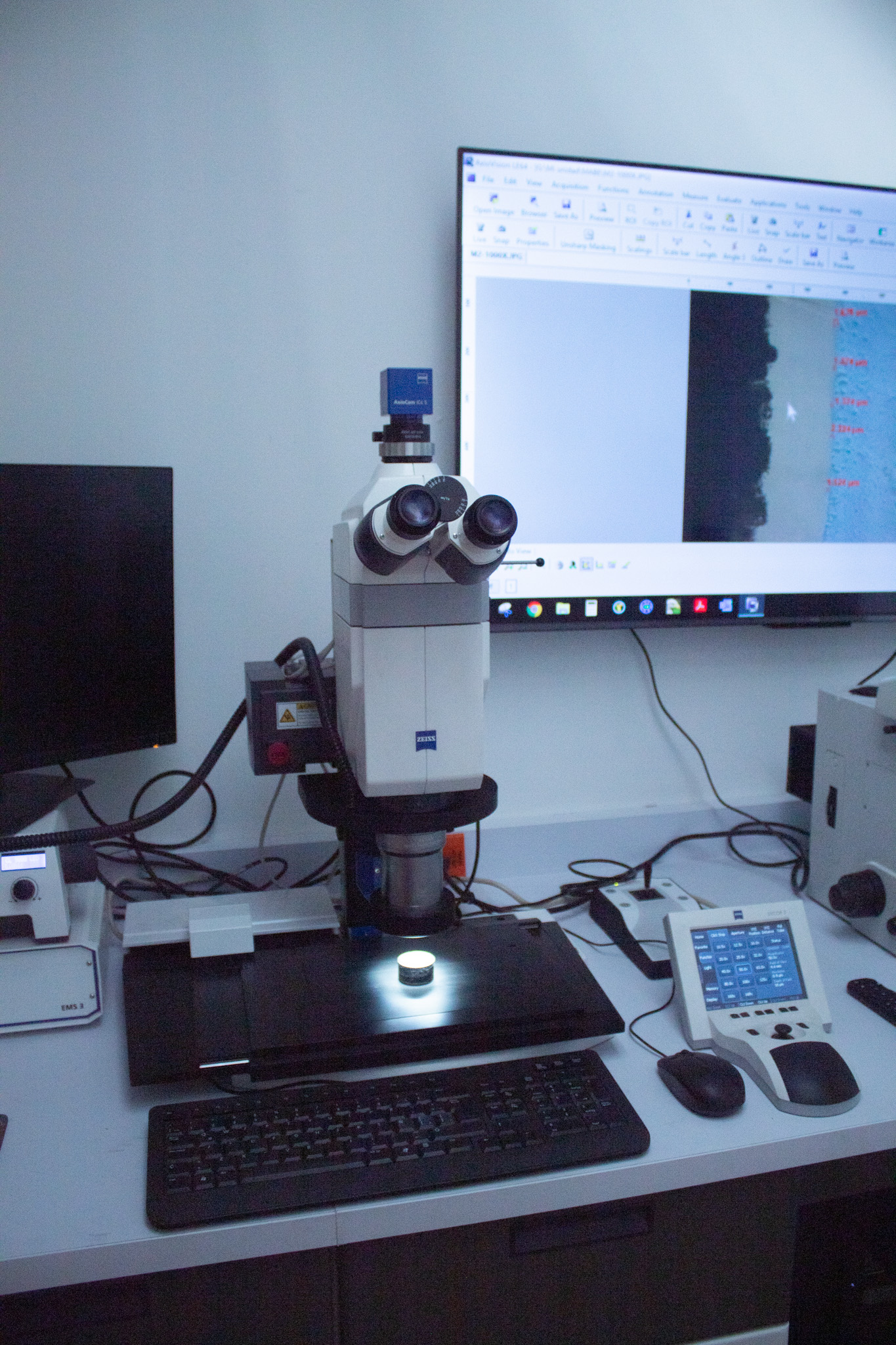

Prueba de limpieza técnica

La prueba de limpieza técnica, también conocida como Technical Cleanliness Testing, es una evaluación crucial en la industria automotriz, aeroespacial, médica y otras industrias de precisión. Esta prueba determina la cantidad y el tamaño de las partículas contaminantes en componentes y sistemas, asegurando que cumplan con los estándares de limpieza especificados. La norma más comúnmente utilizada para la prueba de limpieza técnica es la ISO 16232 y/o VDA 19.1.

En SINSE contamos con el equipo y la amplia experiencia para llevar a cabo este tipo de prueba.

En SINSE contamos con el equipo y la amplia experiencia para llevar a cabo este tipo de prueba.

Prueba de Cross section en componentes electronicos

La prueba de cross-section (sección transversal) en componentes electrónicos es un método analítico crucial para evaluar la calidad, integridad y estructura interna de los ensamblajes y componentes electrónicos. Este método permite una inspección detallada de las características internas, como la unión de soldadura, la adherencia de capas, la estructura del material y la detección de defectos.

Las normas relacionadas para esta prueba son:

Las normas relacionadas para esta prueba son:

- IPC-TM-650: Métodos de prueba para la inspección de ensamblajes electrónicos, incluyendo procedimientos de sección transversal.

- ASTM E3: Guía estándar para la preparación de especímenes metalográficos.

- IPC-610: Estándar para la aceptación de ensamblajes electrónicos, que puede incluir criterios para la inspección de secciones transversales.

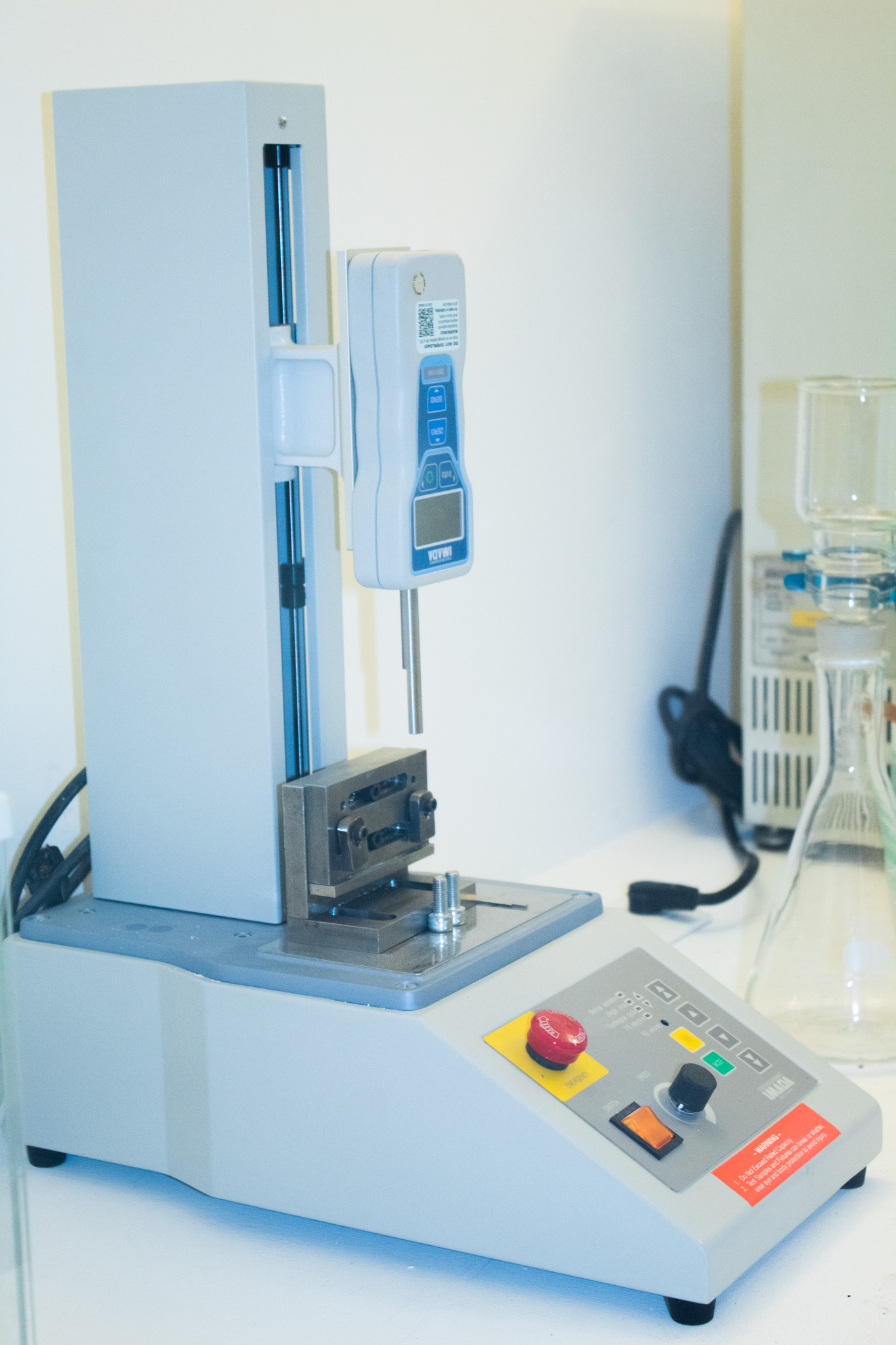

Prueba de Shear test en componentes electrónicos

La prueba de "Shear Test" (ensayo de corte) en componentes electrónicos es una técnica utilizada para evaluar la resistencia mecánica de uniones de soldadura, adhesivos y otros tipos de interconexiones en dispositivos electrónicos. Esta prueba es crucial para asegurar la fiabilidad y la durabilidad de los componentes electrónicos bajo condiciones de uso real.

La norma relacionada es la IPC-TM-650: Métodos de prueba para la inspección de ensamblajes electrónicos, incluyendo procedimientos para pruebas de corte.

En SINSE contamos con el equipo y la amplia experiencia para llevar a cabo este tipo de prueba.

La norma relacionada es la IPC-TM-650: Métodos de prueba para la inspección de ensamblajes electrónicos, incluyendo procedimientos para pruebas de corte.

En SINSE contamos con el equipo y la amplia experiencia para llevar a cabo este tipo de prueba.

PDeterminación de dureza Rockwell

La determinación de la dureza Rockwell es un método ampliamente utilizado para medir la dureza de materiales metálicos y no metálicos. El ensayo de dureza Rockwell se realiza aplicando una carga específica a un indentador que penetra en la superficie del material, y se mide la profundidad de la penetración.

La norma aplicable es la ASTM E18: Norma estándar para la prueba de dureza Rockwell y Rockwell superficial de materiales metálicos.

En SINSE contamos con el equipo, la amplia experiencia para llevar a cabo este tipo de prueba. Contamos con la capacidad para realizar las durezas: Regulares (HRA, HRB, HRC, HRD, HRE, HRF, HRG, HRH, HRK, HRL, HRM, HRP, HRR, HRS y HRV) y superficiales (15N, 30N, 45N, 15T, 30T y 45T).

La norma aplicable es la ASTM E18: Norma estándar para la prueba de dureza Rockwell y Rockwell superficial de materiales metálicos.

En SINSE contamos con el equipo, la amplia experiencia para llevar a cabo este tipo de prueba. Contamos con la capacidad para realizar las durezas: Regulares (HRA, HRB, HRC, HRD, HRE, HRF, HRG, HRH, HRK, HRL, HRM, HRP, HRR, HRS y HRV) y superficiales (15N, 30N, 45N, 15T, 30T y 45T).

Determinación de dureza Brinell

La determinación de la dureza Brinell es un método ampliamente utilizado para medir la dureza de materiales metálicos, especialmente aquellos con superficies irregulares o texturadas. Este ensayo implica la aplicación de una carga específica a una bola de acero o carburo de tungsteno que penetra en la superficie del material. La dureza se calcula en función del tamaño de la indentación resultante.

La norma aplicable es la ASTM E10: Norma estándar para la prueba de dureza Brinell de materiales metálicos.

En SINSE contamos con el equipo con alcance hasta 250 kg y la amplia experiencia para llevar a cabo este tipo de prueba.

La norma aplicable es la ASTM E10: Norma estándar para la prueba de dureza Brinell de materiales metálicos.

En SINSE contamos con el equipo con alcance hasta 250 kg y la amplia experiencia para llevar a cabo este tipo de prueba.

¿No encuentra la prueba que necesita?

En nuestra empresa, entendemos que cada proyecto tiene necesidades únicas y específicas. Si dentro de nuestro catálogo de servicios no encuentra la prueba o análisis que requiere, le invitamos a acercarse a nosotros. Nuestro equipo de expertos está comprometido a buscar soluciones personalizadas y explorar alternativas que se ajusten a sus requerimientos.

Ya sea desarrollando un método especial, adaptando nuestros procesos o colaborando con nuestros aliados estratégicos, haremos todo lo posible para brindarle el soporte que necesita. Su desafío es nuestra oportunidad para innovar. ¡Estamos aquí para ayudarle!

Contacto

Dirección:

Acceso III No. 16B Int. 12 Zona Industrial Benito Juárez Querétaro, Qro. C.P. 76120

Correo electronico:

ventas@sinse.com.mx

Telefono:

442 251 0531